Was kommt nach BambuLab? Warum SLS-Pulverdruck echte Designfreiheit bietet

Viele Anwender starten heute mit einem BambuLab 3D-Drucker in die additive Fertigung. Systeme wie der BambuLab X1, P1 oder A1 gelten als schnell, zuverlässig und vergleichsweise einfach zu bedienen. Für den Einstieg in den Filamentdruck ist BambuLab für viele genau die richtige Wahl.

Doch mit wachsender Erfahrung verändert sich die Perspektive. Wer mit BambuLab erste Prototypen, Halterungen oder Funktionsteile gedruckt hat, stößt früher oder später an technische und konstruktive Grenzen. Genau hier stellt sich für viele Anwender die entscheidende Frage:

Was ist der nächste Schritt nach BambuLab?

Filamentdruck – der bewährte Einstieg in den 3D-Druck

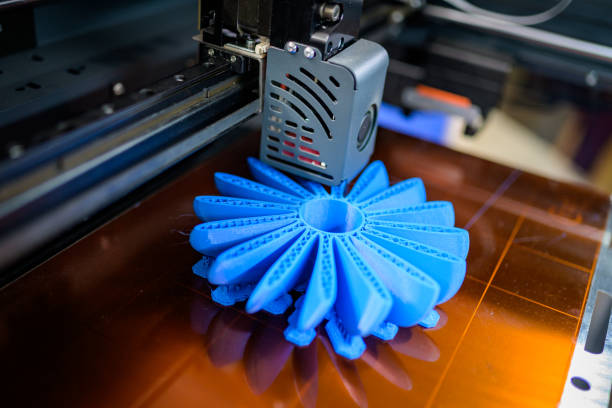

Der Filamentdruck (FDM) ist eines der am weitesten verbreiteten 3D-Druckverfahren und wird häufig für den Einstieg in die additive Fertigung genutzt. Dabei wird ein thermoplastisches Filament schichtweise aufgeschmolzen und zu einem Bauteil aufgebaut. Das Verfahren ist vergleichsweise kostengünstig, einfach zu handhaben und eignet sich gut für erste Prototypen, einfache Funktionsteile und Vorrichtungen. Für Anwendungen mit hohen Anforderungen an Designfreiheit, Oberflächenqualität oder Serienfähigkeit stößt der Filamentdruck jedoch konstruktionsbedingt an Grenzen

Pulverdruck – maximale Designfreiheit für funktionale Bauteile

Der Pulverdruck (SLS oder Multi Jet Fusion) ist ein additives Fertigungsverfahren, bei dem Kunststoffpulver schichtweise zu Bauteilen verschmolzen wird. Da das Bauteil während des Drucks vollständig vom Pulver gestützt wird, sind keine zusätzlichen Stützstrukturen erforderlich. Dadurch lassen sich komplexe Geometrien, bewegliche Elemente und belastbare Funktionsteile ohne konstruktive Einschränkungen realisieren. Pulverdruck eignet sich besonders für Anwendungen mit hohen Anforderungen an Designfreiheit, mechanische Eigenschaften und reproduzierbare Serienfertigung.

Warum BambuLab für den Einstieg in den 3D-Druck ideal ist

BambuLab hat den Einstieg in den 3D-Druck für viele Anwender deutlich vereinfacht. Die Systeme sind darauf ausgelegt, schnell produktiv zu sein und eine hohe Erfolgsquote zu liefern – ein entscheidender Faktor, gerade für Nutzer, die neu in der additiven Fertigung sind oder ohne großen Einrichtungsaufwand starten möchten.

Schnelle Inbetriebnahme und hohe Benutzerfreundlichkeit

Ein wesentlicher Vorteil von BambuLab-Druckern ist die sehr kurze Zeit bis zum ersten erfolgreichen Druck.

Automatische Kalibrierungsfunktionen, zuverlässige Filamenterkennung und ein weitgehend geschlossener Workflow reduzieren typische Fehlerquellen, die viele Einsteiger aus dem klassischen Filamentdruck kennen.

Das senkt die Einstiegshürde erheblich und ermöglicht es, sich früh auf das Design und die Anwendung zu konzentrieren –

statt auf die Technik.

Hohe Druckgeschwindigkeit bei stabilen Ergebnissen

BambuLab-Systeme sind für hohe Druckgeschwindigkeiten bekannt, ohne dass dabei die Prozessstabilität leidet.

Gerade im Vergleich zu vielen klassischen FDM-Systemen lassen sich Prototypen und Funktionsmuster deutlich schneller herstellen.

Für Entwicklungsabteilungen und Anwender, die schnelle Iterationen benötigen, ist dieser Punkt besonders relevant.

Gute Reproduzierbarkeit für Filamentdruck

Im Bereich des Filamentdrucks bietet BambuLab eine überdurchschnittlich gute Wiederholgenauigkeit.

Parameter sind sauber vordefiniert, Materialprofile gut abgestimmt und der Druckprozess weitgehend automatisiert.

Das macht BambuLab zu einer zuverlässigen Plattform für:

- einfache Funktionsteile

- Vorrichtungen und Halterungen

- Gehäuse und Abdeckungen

- frühe Prototypen

Gutes Preis-Leistungs-Verhältnis

BambuLab positioniert sich preislich attraktiv im Verhältnis zur gebotenen Leistung. Anwender erhalten ein leistungsfähiges System,

das viele Funktionen bietet, die sonst eher im professionellen Umfeld zu finden sind. Gerade für Unternehmen, die den 3D-Druck zunächst

testen oder intern etablieren möchten, ist das ein wichtiger Vorteil.

Ideale Lernplattform für Design for Additive Manufacturing

Ein oft unterschätzter Vorteil:

BambuLab ist eine sehr gute Plattform, um Design for Additive Manufacturing (DfAM) zu erlernen.

Anwender sehen schnell, wie sich Wandstärken, Ausrichtungen, Füllungen und Stützstrukturen auf das Ergebnis auswirken.

Dieses Verständnis ist eine wichtige Grundlage – auch für den späteren Wechsel zu anderen Verfahren.

Die Grenzen von BambuLab: Wenn Design sich dem Druck anpassen muss

Mit zunehmender Nutzung und steigenden Anforderungen werden die grundsätzlichen Grenzen des Filamentdrucks sichtbar – unabhängig davon, wie leistungsfähig ein System wie BambuLab ist. Viele Anwender stellen fest, dass bestimmte Geometrien nur mit erheblichem konstruktivem Aufwand realisierbar sind. Stützstrukturen beeinflussen die Bauteilgestaltung, Überhänge und Hinterschnitte müssen vermieden oder aufwendig angepasst werden, und die Ausrichtung des Bauteils im Bauraum bestimmt maßgeblich die mechanische Belastbarkeit.

Hinzu kommt, dass die mechanischen Eigenschaften filamentspezifisch richtungsabhängig sind und häufig zusätzliche Nacharbeit erforderlich ist, um funktionsfähige oder optisch saubere Ergebnisse zu erzielen. In der Praxis führt das dazu, dass das Bauteil zunehmend für den Druckprozess optimiert wird – statt für seine eigentliche Funktion. Genau an diesem Punkt entsteht bei vielen Anwendern der Wunsch nach mehr gestalterischer Freiheit

und konstruktiver Unabhängigkeit.

Viele BambuLab-Anwender kennen diese Herausforderungen:

- Stützstrukturen bestimmen das Design

- Überhänge und Hinterschnitte sind konstruktiv limitiert

- Bauteilorientierung beeinflusst die Festigkeit

- Mechanische Eigenschaften sind anisotrop

- Nacharbeit kostet Zeit und Geld

Das Bauteil wird zunehmend für den Drucker optimiert, nicht für die Funktion.

Genau hier beginnt der Wunsch nach mehr Freiheit im Design.

Der nächste logische Schritt nach BambuLab: Pulverdruck

Pulverbettverfahren wie SLS (Selective Laser Sintering) oder HP Multi Jet Fusion (MJF) setzen genau dort an, wo der Filamentdruck an seine konstruktiven Grenzen stößt. Sie ermöglichen eine Form der additiven Fertigung, bei der sich das Design nicht mehr an den Druckprozess anpassen muss, sondern die Funktion des Bauteils wieder im Mittelpunkt steht.

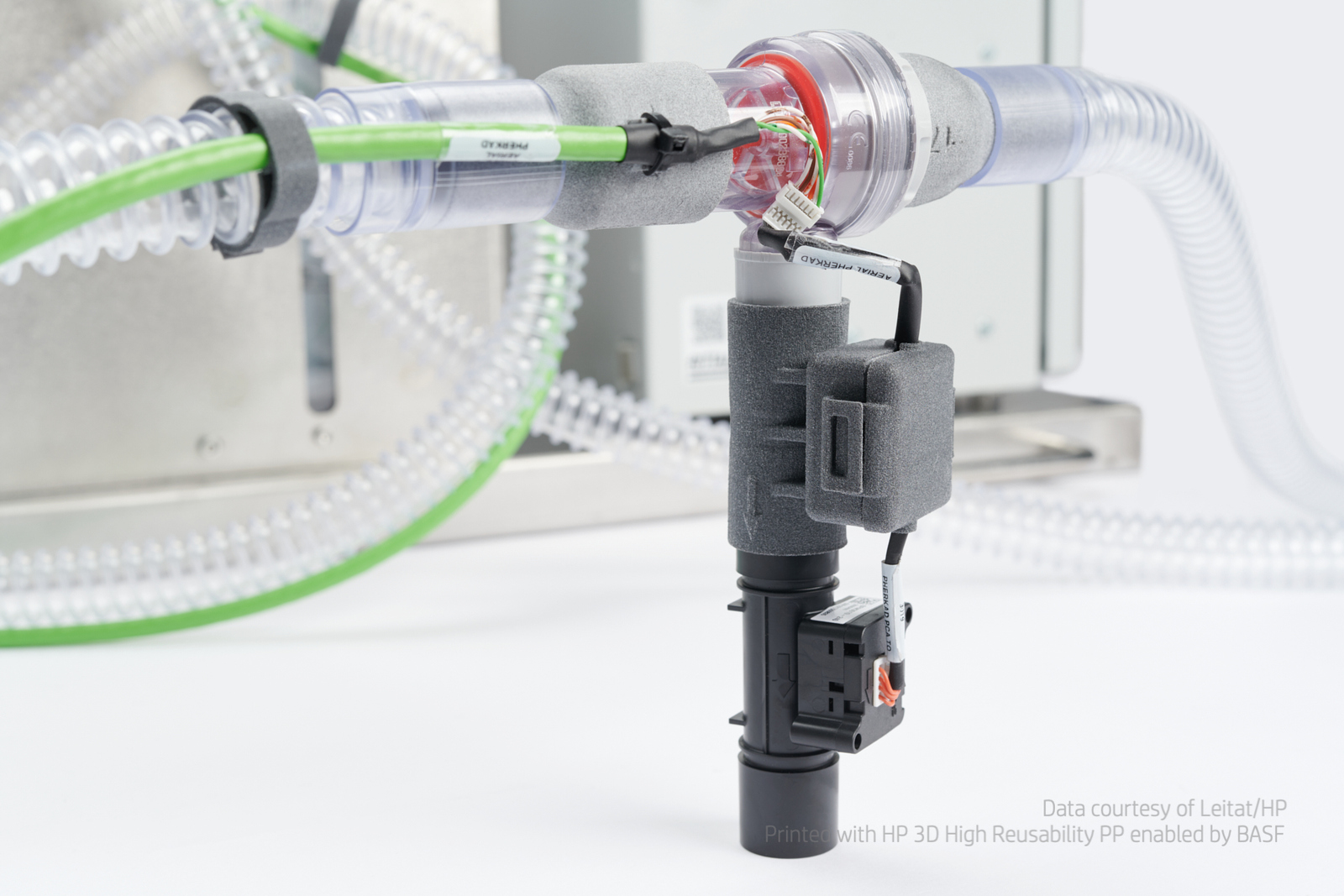

Im Pulverdruck wird das Bauteil während des gesamten Druckprozesses vollständig vom umgebenden Pulver gestützt. Zusätzliche Stützstrukturen sind nicht erforderlich, wodurch komplexe Geometrien, Hinterschnitte, Innenkanäle oder bewegliche Elemente

ohne konstruktive Einschränkungen realisierbar werden. Gleichzeitig können Bauteile mit isotropen mechanischen Eigenschaften entstehen, die unabhängig von der Bauteilorientierung im Bauraum belastbar und reproduzierbar sind.

Ein weiterer entscheidender Vorteil ist die Möglichkeit, Baugruppen als ein einziges Bauteil zu drucken. Funktionen, die im Filamentdruck aus mehreren Einzelteilen bestehen müssten, lassen sich im Pulverdruck integrieren. Das reduziert Montageaufwand, Nacharbeit und potenzielle Fehlerquellen – und steigert die Wirtschaftlichkeit der additiven Fertigung erheblich.

Für viele Anwender stellt der Pulverdruck daher kein klassisches „Upgrade“ dar, sondern den nächsten logischen Schritt nach BambuLab: weg vom prozessgetriebenen Design, hin zu echter Designfreiheit, Funktionalität und Serienfähigkeit.

Vorteile im Pulverdruck:

- keine Stützstrukturen notwendig

- Bauteile liegen vollständig im Pulverbett

- komplexe Geometrien ohne Einschränkung möglich

- isotrope, belastbare Bauteile

- Baugruppen lassen sich als Einzelteil drucken

Für viele Anwender ist Pulverdruck daher kein „Upgrade“,

sondern der nächste logische Schritt nach BambuLab.

Ein wesentlicher Vorteil des Pulverdrucks zeigt sich besonders deutlich am Beispiel des Formlabs Fuse 1+ 30W SLS-Systems. Durch die hohe Pulver-Recyclingfähigkeit von bis zu 70 % lässt sich ein Großteil des nicht gesinterten Materials erneut verwenden. Dadurch werden die Materialkosten pro Bauteil signifikant reduziert, insbesondere bei regelmäßigem Druck oder bei Kleinserien.

Gleichzeitig trägt dieser hohe Wiederverwendungsgrad zu einer nachhaltigeren Fertigung bei. Weniger Abfall, ein geringerer Materialverbrauch und effizientere Ressourcennutzung machen den Pulverdruck nicht nur wirtschaftlich attraktiv, sondern auch ökologisch sinnvoll. Gerade für Unternehmen, die additive Fertigung langfristig einsetzen möchten, ist diese Kombination aus Kosteneffizienz und Nachhaltigkeit ein entscheidender Vorteil.

BambuLab vs. Pulverdruck – kein Ersatz, sondern Weiterentwicklung

Wichtig ist dabei: Pulverdruck ersetzt BambuLab nicht grundsätzlich. In vielen Unternehmen und Entwicklungsumgebungen existieren beide Technologien sinnvoll nebeneinander. Filamentdrucksysteme wie BambuLab bleiben eine effiziente Lösung

für schnelle Konzeptmodelle, einfache Bauteile und visuelle Prototypen, bei denen Geschwindigkeit und unkomplizierte Umsetzung im Vordergrund stehen.

Pulverdruckverfahren kommen hingegen immer dann ins Spiel, wenn die Anforderungen steigen. Sobald Bauteile funktional belastet werden, gleichbleibende Qualität gefragt ist oder Serien und Kleinserien wirtschaftlich produziert werden sollen, spielt der Pulverdruck seine Stärken aus. Auch wenn Designfreiheit einen direkten Einfluss auf Kosten, Montageaufwand oder Bauteilfunktion hat, bietet das Pulverbettverfahren klare Vorteile – insbesondere durch den Wegfall von Stützstrukturen und die Reduzierung von Nacharbeit.

Der Schritt vom Filamentdruck zum Pulverdruck ist daher kein radikaler Umbruch, sondern eine strategische Erweiterung der additiven Fertigung. Er ermöglicht es, bestehende 3D-Druck-Workflows gezielt auszubauen und neue Anwendungen wirtschaftlich umzusetzen.

BambuLab bleibt sinnvoll für:

- schnelle Konzeptmodelle

- einfache Bauteile

- visuelle Prototypen

Pulverdruck kommt ins Spiel, wenn:

- Bauteile funktional belastet werden

- Serien oder Kleinserien entstehen

- Designfreiheit wirtschaftlich relevant wird

- Nachbearbeitung minimiert werden soll

Der Wechsel zu Pulverdruck ist daher kein radikaler Umbruch, sondern eine strategische Erweiterung der additiven Fertigung.

Wann BambuLab nicht mehr ausreicht

Viele Anfragen wie „BambuLab Alternative“, „BambuLab Upgrade“ oder „BambuLab für Serienfertigung“ folgen einem klaren Muster: Anwender haben den Einstieg gemeistert und stoßen nun an funktionale und wirtschaftliche Grenzen.

In der Praxis zeigt sich das häufig daran, dass Bauteile nur noch zweiteilig oder mit großem konstruktivem Aufwand realisierbar sind, Stützstrukturen das Design dominieren oder mechanische Anforderungen steigen, die mit Filamentdruck nur eingeschränkt erfüllbar sind.

Gleichzeitig wird die Wiederholbarkeit der Bauteile zunehmend kritisch – insbesondere, wenn identische Teile in größerer Stückzahl benötigt werden. Auch der Druck auf die Time-to-Market nimmt zu:

Entwicklungszyklen sollen kürzer werden, Iterationen schneller erfolgen und Nacharbeit reduziert werden.

Spätestens an diesem Punkt lohnt sich der Blick auf Pulverdrucksysteme, die genau für diese Anforderungen entwickelt wurden

und den nächsten Schritt in der additiven Fertigung ermöglichen.

Typische Signale:

- Bauteile müssen zweiteilig konstruiert werden

- Stützstrukturen dominieren das Design

- Mechanische Anforderungen steigen

- Wiederholbarkeit wird kritisch

- Time-to-Market soll sinken

Spätestens hier lohnt sich der Blick auf

Pulverdrucksysteme.

Designfreiheit als wirtschaftlicher Faktor

Designfreiheit im Pulverdruck bedeutet weit mehr, als nur komplexere Geometrien realisieren zu können. In der Praxis führt sie häufig zu wirtschaftlichen Vorteilen, die sich direkt auf Entwicklungs- und Produktionsprozesse auswirken. Durch die Möglichkeit, Funktionen zu integrieren und Bauteile ohne Stützstrukturen zu fertigen, lassen sich Montageaufwände reduzieren, Nacharbeit minimieren und die Anzahl einzelner Bauteilvarianten deutlich senken. Gleichzeitig entstehen stabilere, reproduzierbare Prozesse, die sich zuverlässig skalieren lassen –

von Einzelteilen bis hin zu Kleinserien.

Was auf den ersten Blick komplexer erscheint, erweist sich im Alltag oft als einfacher und effizienter: Weniger Prozessschritte, kürzere Durchlaufzeiten und eine höhere Planungssicherheit machen den Pulverdruck zu einem wirtschaftlich sinnvollen nächsten Schritt für Anwender mit steigenden Anforderungen.

Pulverdruck bedeutet nicht nur mehr geometrische Freiheit, sondern oft auch:

- weniger Montage

- weniger Nacharbeit

- weniger Bauteilvarianten

- stabilere Prozesse

- bessere Skalierbarkeit

Was zunächst komplexer wirkt, wird im Alltag häufig einfacher und wirtschaftlicher.

BambuLab ist der Anfang – Pulverdruck ist der nächste Schritt

BambuLab ist für viele der perfekte Einstieg in den 3D-Druck. Doch wer additive Fertigung ernsthaft nutzen möchte,

kommt irgendwann an den Punkt, an dem Designfreiheit, Funktion und Serienfähigkeit entscheidend werden.

Pulverdruck ist genau an dieser Stelle der nächste logische Schritt – nicht aus technischer Spielerei, sondern aus funktionalem Bedarf. druckerfachmann.de unterstützt Anwender genau dort, wo der nächste Entwicklungsschritt ansteht.

Als bundesweit autorisierter Fachhändler für Formlabs und HP Multi Jet Fusion Pulverdrucklösungen begleiten wir Unternehmen vom Einstieg bis zur produktiven Serienfertigung.